Металлобработка

Токарная обработка является одной из разновидностей обработки металлорезанием. Она осуществляется срезанием с поверхностей заготовки определенного слоя металла (припуска) резцами, сверлами и другими режущими инструментами.

Вращение заготовки, посредством которого совершается процесс резания, называется главным движением, а поступательное перемещение инструмента, обеспечивающее непрерывность этого процесса,— движением подачи. Благодаря определенному сочетанию этих движений на токарных станках можно обрабатывать цилиндрические, конические, фасонные, резьбовые и другие поверхности.

На токарных станках выполняют обтачивание цилиндрических поверхностей, подрезание торцов, вытачивание наружных канавок, отрезание металла, сверление, рассверливание, зенкерование, развертывание, растачивание отверстий и внутренних канавок, центрование, обработку, поверхностей фасонными резцами, нарезку резьбы плашками, метчиками, резцами, резьбонакатными головками, обработку конических поверхностей.

При токарной обработке измерительные инструменты применяются для определения размеров, формы и взаимного расположения отдельных поверхностей деталей как в процессе их изготовления, так и после окончательной обработки. В единичном и мелкосерийном производстве используются универсальные измерительные инструменты — штангенциркули, микрометры, нутромеры и др., а в крупносерийном и массовом — предельные калибры.

Наша компания предлагает изготовление деталей методом токарной обработки материала на универсальном оборудовании. Токарная работа выполняется высококвалифицированными специалистами.

Основные характеристики обрабатываемых деталей:

->максимальный диаметр заготовки – 400 мм;

->минимальный диаметр заготовки – не ограничен.;

->минимальные допуски на линейные размеры детали – 0,05мм;

->минимальные допуски на диаметральные размеры детали – 0,05 мм;

->максимально допустимое качество полученных поверхностей – Ra1,25;

->материал заготовки: стали и сплавы цветных металлов любых марок, капрон, резина.

Вы можете задать вопрос онлайн консультанту.

Изготовление деталей методом фрезерной обработки материала на универсальном оборудовании.

Фрезерование является одним из наиболее распространённых способов металлообработки. Обработка производится многолезвийным инструментом — фрезой. Фрезерованием обрабатываются горизонтальные, вертикальные, наклонные плоскости, фасонные поверхности, уступы и пазы различного профиля.

По виду фрезы фрезеровки делятся на торцевые, концевые, периферийные и фасонные.

Торцевая фрезеровка позволяет обрабатывать большие поверхности. Воздействие на поверхность металла при этом производится в плоскости вращения фрезы и по направлению оси вращения.

С помощью концевой фрезеровки можно получить различные пазы, подсечки, канавки, окна, карманы и многое другое. Концевая фрезеровка позволяет получать углубления конфигураций любых сложностей, которые выходят на одну или несколько поверхностей, в том числе сквозные.

Фасонную фрезеровку металла используют на производстве деталей, имеющих сложные геометрические формы: червяки, шестерни и др. Для фасонной фрезеровки применяют особые фасонные фрезы, имеющие контур сечения, повторяющий нужный профиль.

В случае с периферийной фрезеровкой резание материала осуществляют по средствам режущих кромок по окружности фрезы. Периферийная фрезеровка используется для нарезания сложных пазов, в также силового фрезерования.

Основные характеристики обрабатываемых деталей без перестановки:

-> максимальная длина заготовки – 700 мм;

-> максимальная ширина заготовки – 600 мм;

-> минимальные допуски на линейные размеры детали – 0,05 мм;

-> максимально допустимое качество полученных поверхностей – Ra3,2;

-> материал заготовки: стали черных металлов, сплавы цветных металлов любых марок, нержавеющие стали, капрон, резина.

Вы можете задать вопрос онлайн консультанту.

Долбежные работы являются одним из видов металлообработки.

Долбяки предназначены для обработки плоских и фасонных поверхностей, шпоночных пазов, канавок в цилиндрических и конических отверстиях, нарезания зубьев цилиндрических прямозубых, косозубых и шевронных колес, а также колес внутреннего зацепления. Долбяки незаменимы при нарезании зубьев в упор, например на блочных колесах или колесах с фланцами. Они обеспечивают большую производительность при нарезании колес с узким буртом и большим числом зубьев, при нарезании зубчатых секторов и реек. Следует отметить их высокую технологичность, возможность достижения высокой точности при изготовлении и широкую универсальность в применении.

Зубчатые передачи занимают важное место в машинах и агрегатах, и часто работают при больших окружных скоростях и с высокими нагрузками. Качество передач определяют такие важнейшие показатели работы машины как долговечность, уровень шума, вибраций и т.д. Поэтому достижение высокого качества инструментов, влияющих в свою очередь на качество и точность изделия, является важной задачей.

Зубодолбление, наряду с зубофрезерованием, является одним из наиболее производительных и широко распространённых процессов зубонарезания.

Зуборезный инструмент является наиболее сложным и трудоёмким как по конструированию, так и по изготовлению. При его проектировании приходится иметь дело не только с режущими элементами, но и также с факторами, вытекающими из законов эвольвентного зацепления. В этом заключается одна из основных причин сложности расчёта зуборезного инструмента.

Зуборезные долбяки — один из первых появившихся зуборезных инструментов, работающих методом огибания. Долбяк является наиболее универсальным из зуборезных инструментов. Если любой другой зуборезный инструмент для нарезания цилиндрических колёс и им подобных изделий имеет так или иначе ограниченную область применения, то долбяками можно нарезать цилиндрическое зубчатое колесо любого типа.

Существуют области применения долбяков и соответствующие им типы изделий, обработка которых зубодолблением является или единственно возможным методом обработки, или более рациональным по сравнению, например, с зубофрезерованием. К ним относятся: обработка колёс внутреннего зацепления; нарезание блочных колёс и колёс с буртами; изготовление точных шевронных колёс методом огибания без продольной канавки между двумя ветвями шеврона; нарезание точных зубчатых реек методом огибания и т. д.

Основные характеристики обрабатываемых деталей:

Вход до 200 мм;

Вы можете задать вопрос онлайн консультанту.

Наша компания выполняет работы по сварке различных сталей как электродно-дуговым способом, так и с использованием сварочного полуавтомата в среде углекислого газа. Производим сварку негабаритных металлоконструкций из профильного и листового металлопроката. Имеем возможность по вашему техническому заданию, разработать необходимую Вам металлоконструкцию.

Сваркой называется процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их нагревании или пластическом деформировании, или совместном действии того и другого (ГОСТ 2601-84). Различают два вида сварки: сварку плавлением и сварку давлением.

Сущность сварки состоит в том, что металл по кромкам свариваемых частей оплавляется под действием теплоты источника нагрева. Сущность сварки давлением состоит в пластическом деформировании металла по кромкам свариваемых частей путем их сжатия под нагрузкой при температуре ниже температуры плавления.

К сварке плавлением относится также газовая сварка, при которой для нагрева используется тепло пламени смеси газов, сжигаемой с помощью горелки

Вы можете задать вопрос онлайн консультанту.

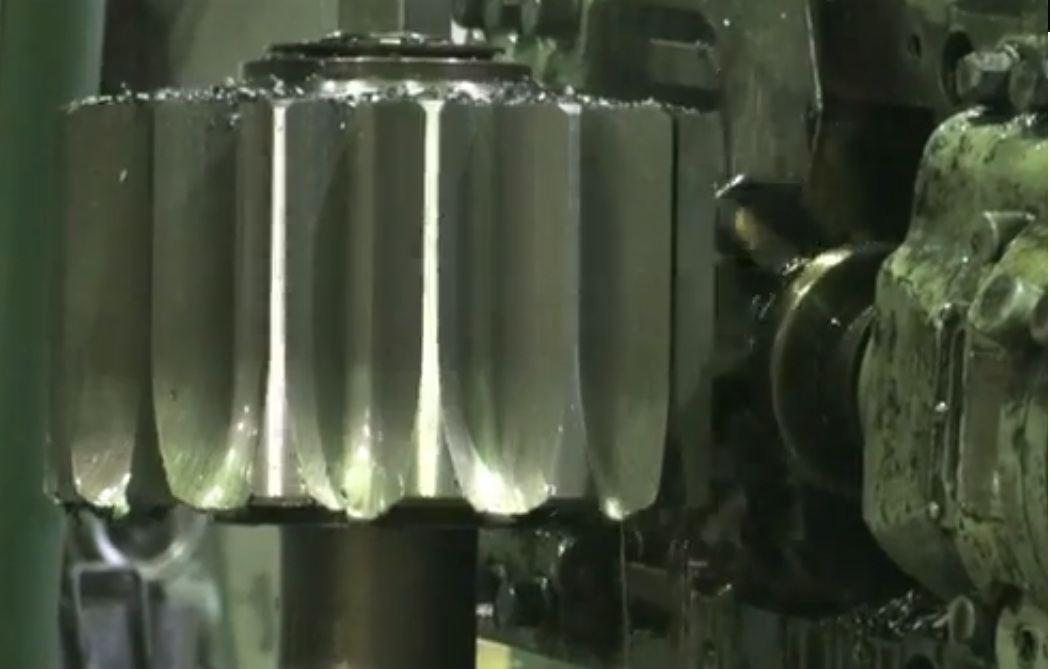

Для обработки зубьев колес используются фрезерование, строгание, долбление, протягивание, точение, шлифование и другие технологические методы.

Зубофрезерные станки предназначены для нарезания цилиндрических колес с прямым и винтовым зубом внешнего зацепления с помощью фасонных, дисковых, пальцевых, и червяных модульных фрез. Если в зубофрезерном станке имеется помимо вертикального ходовой винт радиального или тангенциального перемещения инструмента относительно заготовки. То на нем можно также нарезать червяными фрезами червячные колеса. Станок, имеющий все три перечисленные винта, относится к универсальным зубофрезерным станкам. Профиль зубьев нарезаемых колес фрезерованием образуется методом копирования или обката, а форма зубьев по длине — методом касания.

Основные характеристики обрабатываемых деталей:

Диаметр от 20 до 1000 мм.

Модуль от 0,8 до 12.

Вы можете задать вопрос онлайн консультанту.

Просьба обратить внимание, что данный вид металлообработки применяем только к детали, которые изготавливаем мы.

Шлифование – один из прогрессивных методов обработки металлов резанием. При шлифовании припуск на обработку срезают абразивными инструментами – шлифовальными кругами. Шлифовальный круг представляет собой пористое тело, состоящее из большого числа абразивных зерен, скрепленных между собой связкой. Между зернами круга и связкой расположены поры. Материалы высокой твердости, из которых образованы зерна шлифовального круга, называют абразивными.

Шлифование состоит в том, что шлифовальный круг, вращаясь вокруг своей оси, снимает тонкий слой металла (стружку) вершинами абразивных зерен, расположенных на режущих поверхностях шлифовального круга (периферия круга).

Режущая поверхность шлифовального круга состоит из множества абразивных зерен, расположенных на его поверхности на некотором расстоянии друг от друга и выступающих на различную высоту. Этим объясняется то, что не все абразивные зерна работают одинаково.

В машиностроении наиболее часто применяют следующие виды шлифования: круглое наружное, круглое внутреннее и плоское.

Круглое наружное шлифование. Заготовку устанавливают в центрах или закрепляют в патроне. Различают шлифование с продольной подачей заготовки и врезное шлифование. Для осуществления шлифования необходимо, чтобы шлифуемая заготовка и абразивный инструмент имели заданные относительные движения, без которых резание металлов невозможно.

Круглое внутреннее шлифование – шлифование с продольной подачей шлифовального круга или заготовки и шлифование врезанием. Для этого способа шлифования необходимы те же движения, что и при круглом наружном шлифовании с продольной подачей: вращение шлифовального круга, круговая подача заготовки, продольная подача заготовки или круга, поперечная подача шлифовального круга. Возможны так же внутреннее врезное и внутреннее бесцентровое шлифование.

Плоское шлифование делят на две группы: шлифование периферией круга и шлифование торцом круга.

Для осуществления плоского шлифования необходимы следующие движения: а) главное движение резание – вращение шлифовального круга; б) движение подачи шлифуемой заготовки; в) движение поперечной подачи детали или шлифовального круга в направлении, перпендикулярном движению подачи; г) движение шлифовального круга на заготовку или заготовки на шлифовальный круг – подача на глубину шлифования. В том случае, когда высота шлифовального круга больше ширины шлифуемой заготовки, поперечная подача отсутствует.

Если в технических требованиях ваших деталей имеются требования по шероховатости поверхностей от Ra = 0,8 до Ra = 2,5, либо допуски на размеры от 0,05 мм до 0,005 мм, то мы можем это обеспечить, произведя шлифовку требуемых поверхностей деталей

Шлифовка и термообработка проводиться только деталей своего изготовления.

Вы можете задать вопрос онлайн консультанту.

Начать следует с того, что сварка как алюминия, так и его сплавов осложнена тем, что в процессе сварки на поверхности расплавленного слоя моментально образуется тугоплавкая пленка оксида алюминия. Эта пленка препятствует процессу сплавления отдельных частиц металла. Дело в том, что оксид алюминия плавится при температуре 2050°С, а сам алюминий — 658°С, Чтобы преодолеть эту технологическую трудность, применяют ряд специальных способов.

Первое и важное условие — подготовка к сварке. Соединяемые детали должны быть обязательно обезжирены, при этом уже имеющаяся на поверхности пленка оксида алюминия удаляется. Присадочная проволока обрабатывается таким же способом. Электродные стержни также очищаются перед нанесением на них покрытия. — Металл на ширине 80—100 мм от кромки обезжиривают растворителями (авиационным бензином, техническим ацетоном), затем механической зачисткой или химическим травлением удаляют оксидную пленку.

Удаление пленки оксидов включает следующие операции; травление в течение 0,5—1 мин (состав: раствор едкого натра 50 г и фторида натрия 40 г на 1 л воды); промывку в проточной воде, осветление в течение 1— 2 мин в 30%-м растворе азотной кислоты для алюминия и сплавов типа АМц или 25%-и растворе ортофосфорной кислоты для сплавов типа АМг; промывку в проточной) а затем горячей воде; сушку до полного удаления влаги. Обезжиривание и травление рекомендуется выполнял, не более чем за 2—4 ч до сварки.

Для сварки используется:

|

|

Нержавеющая сталь может свариваться с помощью различных методов дуговой сварки, таких как ручная дуговая сварка MMA, аргонодуговая сварка вольфрамовым электродом TIG и полуавтоматическая сварка MIG/MAG.

Сварка нержавеющих сталей немного более сложный процесс, чем сварка обычной углеродистой стали. Физические свойства нержавеющей стали отличаются от обычной стали, что и делает процесс сварки более трудным и требует предварительного нагрева.

Этими различиями являются такие свойства нержавеющей стали:

- — Низкая температура плавления

- — Низкий коэффициент теплопроводности

- — Высокий коэффициент теплового расширения

Стали с содержанием углерода менее 0,20%, обычно не требуют предварительного нагрева. При сварке нержавеющих сталей с уровнем углерода более 0,20% может потребоваться предварительный подогрев. Изделия с толщиной металла более 30 мм, следует также при сварке подогревать. Температуры 150 °С, как правило, достаточно.

Аргонодуговая сварка TIG нержавеющей стали

Аргонодуговая сварка TIG широко используется для сварки тонких листов из нержавеющей стали. В качестве защитного сварочного газа наиболее часто используется 100% аргон. Для автоматической сварки иногда применяют аргонно-гелиевую смесь.

Аргонодуговая сварка может быть без подачи присадочной проволоки (для сварки тонкого металла), так и с подачей, вручную или автоматической.

|

|

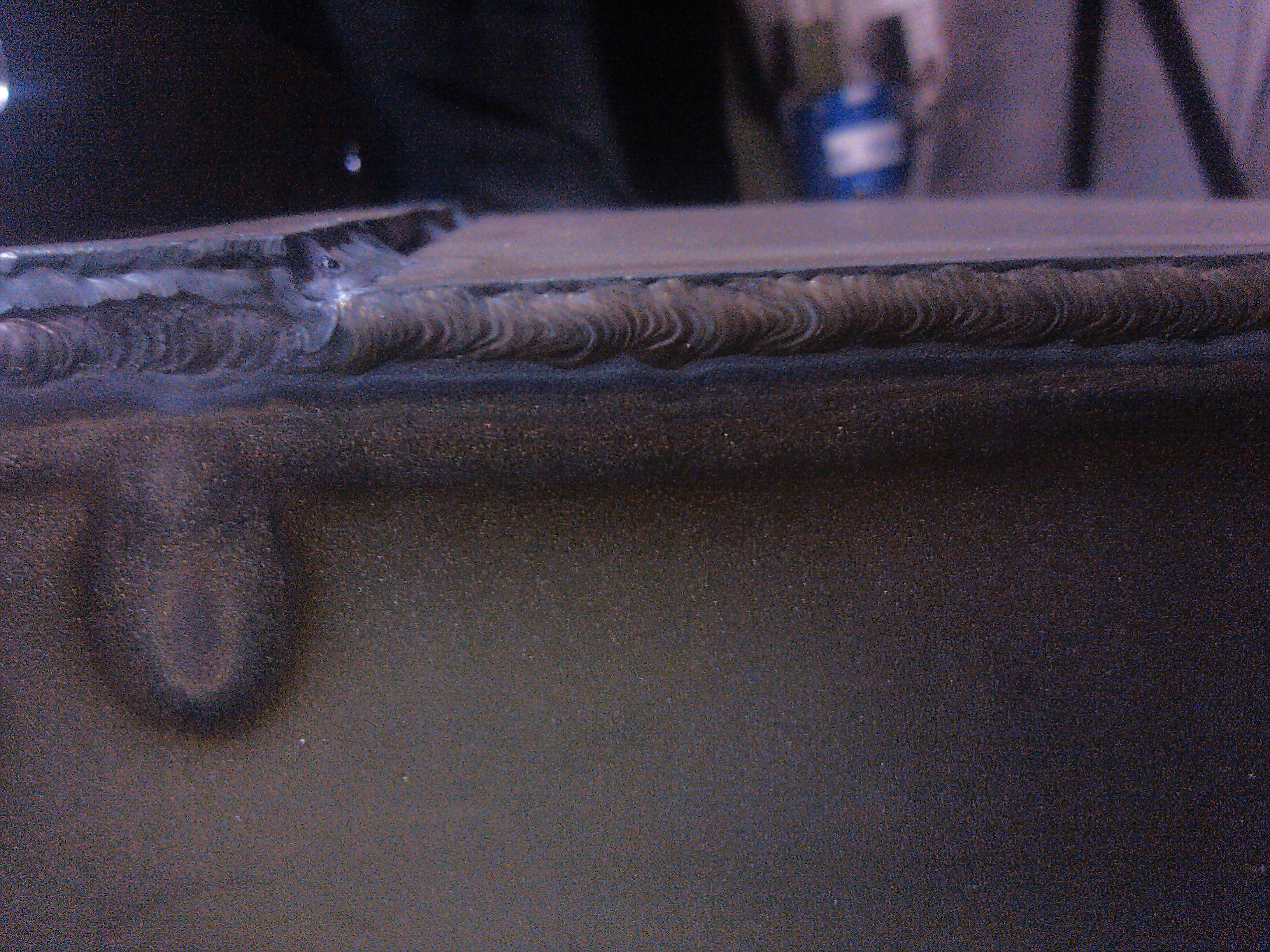

Образец сварного шва:

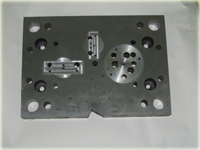

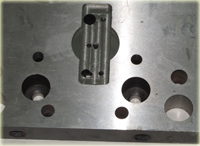

очная обработка конструктивных элементов деталей методом обработки деталей на расточном оборудовании.

Расточка конструктивных элементов деталей является одним из основных способов в металлообработке для получения высокоточных параметров деталей. Обработка производится, как правило, однолезвийным инструментом фрезой, резцом. Методом расточки обрабатываются горизонтальные, вертикальные, наклонные под различными углами отверстия, полуотверстия; фасонные поверхности, уступы и пазы различного профиля.

На данном оборудовании можно изготовить детали со следующими характеристиками:

-> максимальная длина заготовки – 1000 мм;

-> максимальная ширина заготовки – 630 мм;

-> минимальные допуски на линейные размеры детали – 0,05 мм;

-> максимально допустимое качество полученных поверхностей – Ra1,25;

-> материал заготовки: стали черных металлов, сплавы цветных металлов любых марок, нержавеющие стали, капрон.

Вы можете задать вопрос онлайн консультанту.